制藥、淀粉加工、酒業、屠宰等行業產生的廢水磷含量往往遠高于大多數工業廢水,而且組成復雜,有正磷、次亞磷、偏磷及有機磷等。通常,這類廢水的處理主體工藝多為:AAO生物脫氮除磷→化學除磷/高密度沉淀池+濾池,含磷廢水經過生化處理后,其中的有機磷、偏磷、聚磷酸等大部分可被微生物吸收并隨微生物污泥而排出,但往往仍會有部分殘余,也有部分被分解轉化為正磷小分子。生化后出水再通過投加鋁或鐵鹽等化學除磷劑,鋁AI3+離子或鐵離子Fe3+與磷酸根結合將溶解性磷轉化為顆粒磷沉淀,金屬鹽除磷遵循以下三個步驟:

1.水解反應:AI3++H20→AI(OH)3;

2.表面絡合反應:AIOO-H+OH-PO3→AIOO-PO3+H2O(表面活性位點,含氧官能團與磷酸離子共價結合);

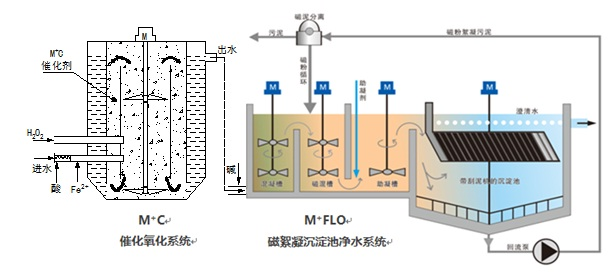

3.碰撞與結合:AI(OH)3→AI2(OH)6→ AIn(OH)3n,即形成顆粒磷的同時發生混凝作用,并投加PAM絮凝劑通過電中和、架橋吸附等作用,絮凝聚結懸浮顆粒(也包括磷酸鋁或磷酸鐵膠體顆粒)形成較大絮體,然后再經沉淀池分離+濾池過濾,但出水磷含量往往仍會超標。其原因,一是有機磷及次亞磷等溶解性磷不能與金屬離子結合形成不溶性顆粒磷;二是化學除磷生成的磷酸鋁或磷酸鐵沉淀鹽為膠體顆粒,極為輕微細小,不易被絮體結合沉淀,并能穿透濾池濾層。對含有機磷、次亞磷污水的深度除磷,宜選M+C催化氧化+M+FLO 加磁混凝沉淀池深度凈水系統(系統流程圖見下)。

污水先經M+C/IRFR流化態反應器催化氧化,將其中的有機磷、次亞磷轉化成正磷酸鹽,然后進入M+FLO磁絮凝沉淀池系統(并投加絮凝劑PAM)凈化處理。M+FLO沉淀可高效&深度去除水體中顆粒磷和SS,其機理是絮凝反應引入磁粉,能形成更大體積和密度的磁性絮團,大大強化了絮凝效果,可有效吸附細微膠體顆粒并隨磁絮體快速沉降,從而使水體得以深度去除TP、SS等不溶性顆粒物,可穩定實現出水TP<0.1mg/L,SS<5mg/L,而且無需設置后序濾池(深度處理原設計為高密度沉淀池+濾池雙工藝組合的,只需簡單改造高密度沉淀池為M+FLO沉淀池即可,無需運行濾池)。

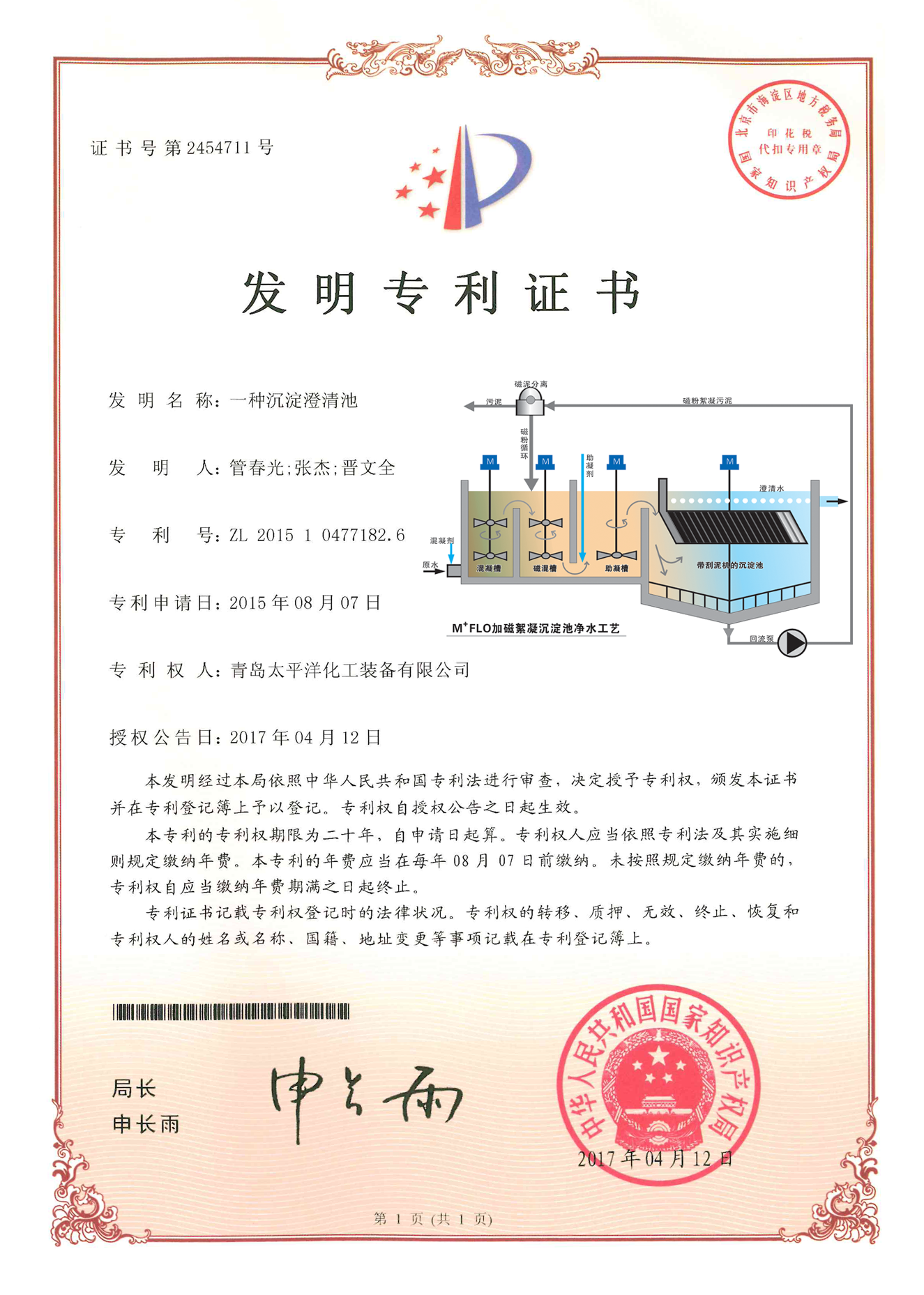

典型應用案例-華陸化工青銅峽工業廢水處理工程二期,每天產生工業廢水5000噸,磷含量TP=80mg/L,氨氮=200mg/L,COD=1300mg/L,SS=390mg/L。污水處理主要工藝流程為調節池→一沉池→厭氧池→缺氧池→好氧池→二沉池→M+C催化氧化+ M+FLO 沉淀池 (青島太平洋化工裝備公司專利技術),處理后出水磷含量TP<0.3mg/L,氨氮<5mg/L,COD<50mg/L,SS<8mg/L(排放標準:一級A)。

換一換

換一換